在产品数字化设计领域,CATIA作为主流CAD工具广泛应用于汽车、高铁、航空航天等复杂产品研发中。其中在大型装备设计中,装配干涉问题往往是影响产品性能与安全性的“隐形杀手”。

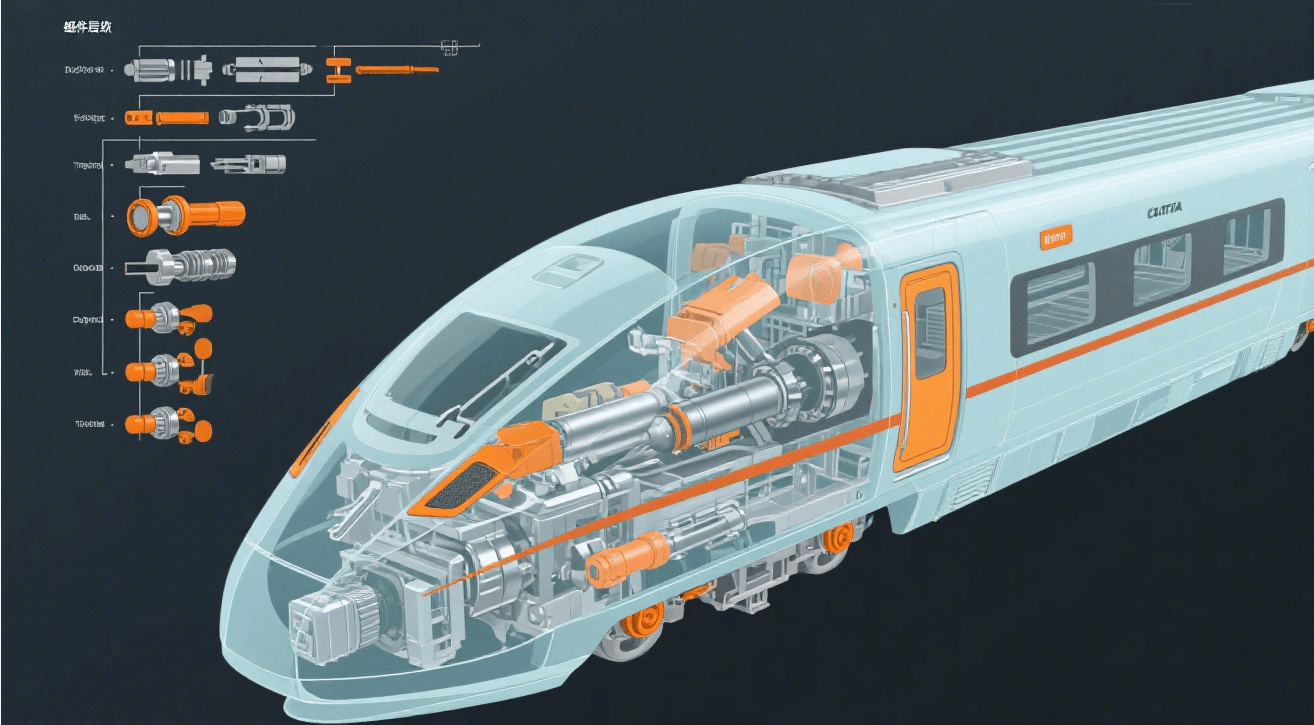

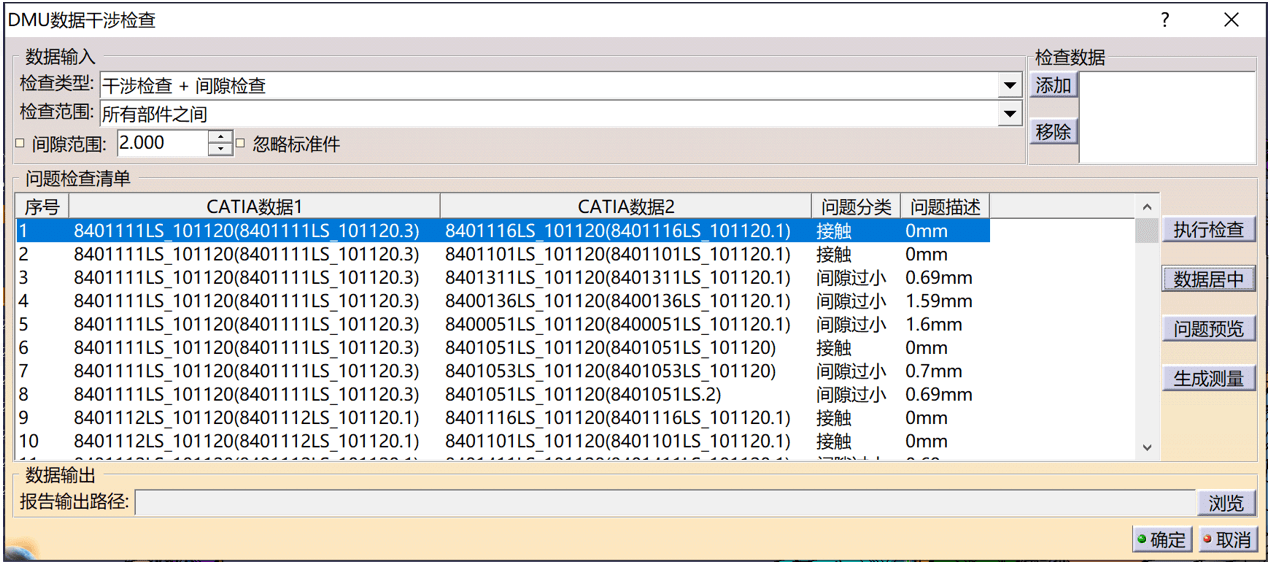

CATIA的DMU(数字样机)模块虽自带干涉检测功能,但面对成百上千个零部件的复杂装配体,手动操作不仅效率低下,还容易遗漏关键隐患。今天就来揭秘:如何通过二次开发让DMU干涉检测从“人海战术” 升级为“智能巡航”。

传统检测模式的核心痛点集中在:

某高铁制造企业的工程师曾分享过这样的困境:

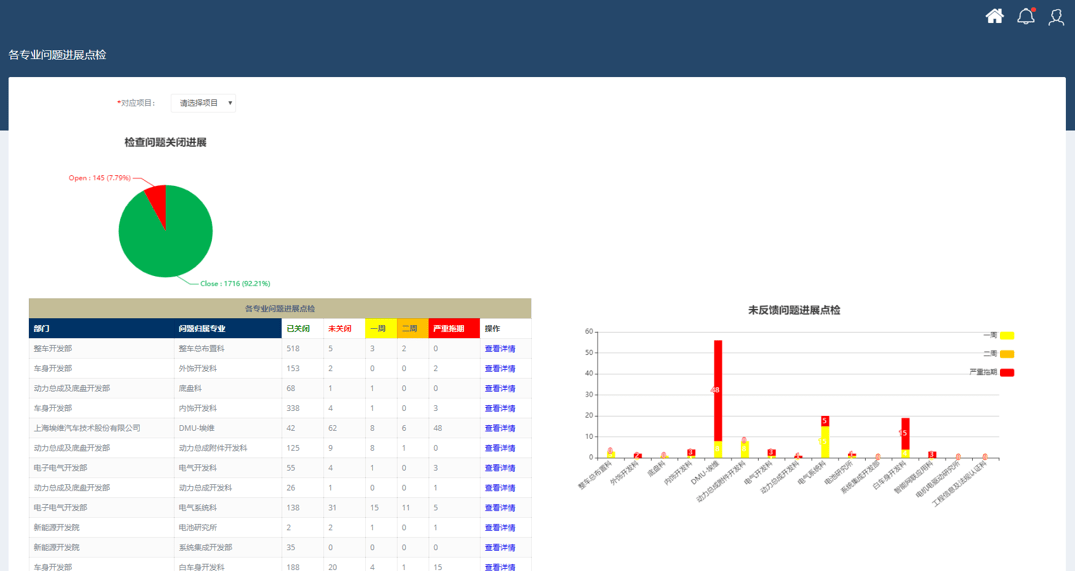

基于 CATIA API 的二次开发通过深度定制,从检测流程、标准体系、数据链路三大维度实现突破,构建覆盖 “检测 - 分析 - 追溯 - 优化” 的全流程智能化体系。

通过 CAA(Component Application Architecture)开发定制化插件,将传统依赖工程师手动操作的检测流程转化为自动化执行逻辑,核心实现三大功能模块:

动态检测范围自适应划分

类型驱动:基于产品结构树自动识别部件类别(如底盘、覆盖件等),调用预设的区域划分规则,精准圈定检测边界(如底盘重点检测悬架与车架的连接区域,车身重点检测覆盖件搭接缝隙;

层级穿透:支持按装配层级(如总成-分总成-零件)逐层穿透检测,既可执行全模型全局检测,也可聚焦某一分总成的局部检测,避免无差别检测造成的时间等待。

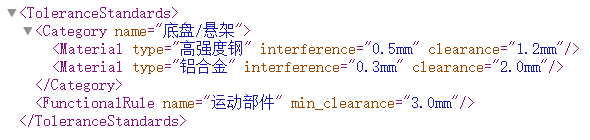

智能参数匹配引擎

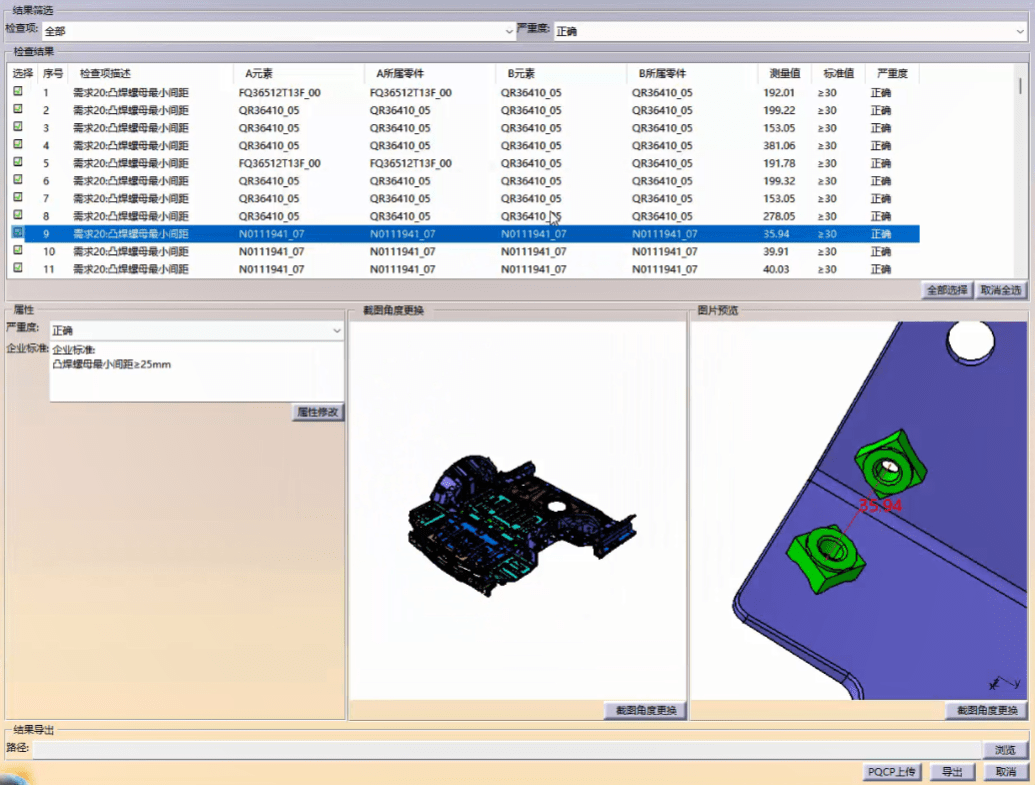

标准库内置:将材料特性(金属/塑料/复合材料)、功能属性(运动部件/静态结构/密封件)与干涉阈值标准绑定,形成结构化数据库(如运动部件间隙阈值≥5mm,静态结构允许≤2mm间隙);

参数调用:检测时自动读取零部件属性信息,匹配对应标准阈值,无需工程师手动输入,避免因参数设置错误导致的检测偏差。

通过开发标准化模板库与智能标注系统,解决传统人工检测中标准理解不一致、执行随意性大的痛点,实现检测标准的数字化落地。

标准库搭建

排除类:涉及安全与功能失效的关键干涉(如转向机构与底盘部件碰撞、运动件卡滞),检测系统自动判定为 “致命问题”,强制触发整改流程;

存在类:不影响功能的非关键间隙(如内饰件与车身的静态微小间隙),系统标记为“可接受”,无需额外处理;

注类:接近阈值的临界状态(如间隙值接近最小允许值),系统标记为 “风险预警”,提示工程师评估优化空间。

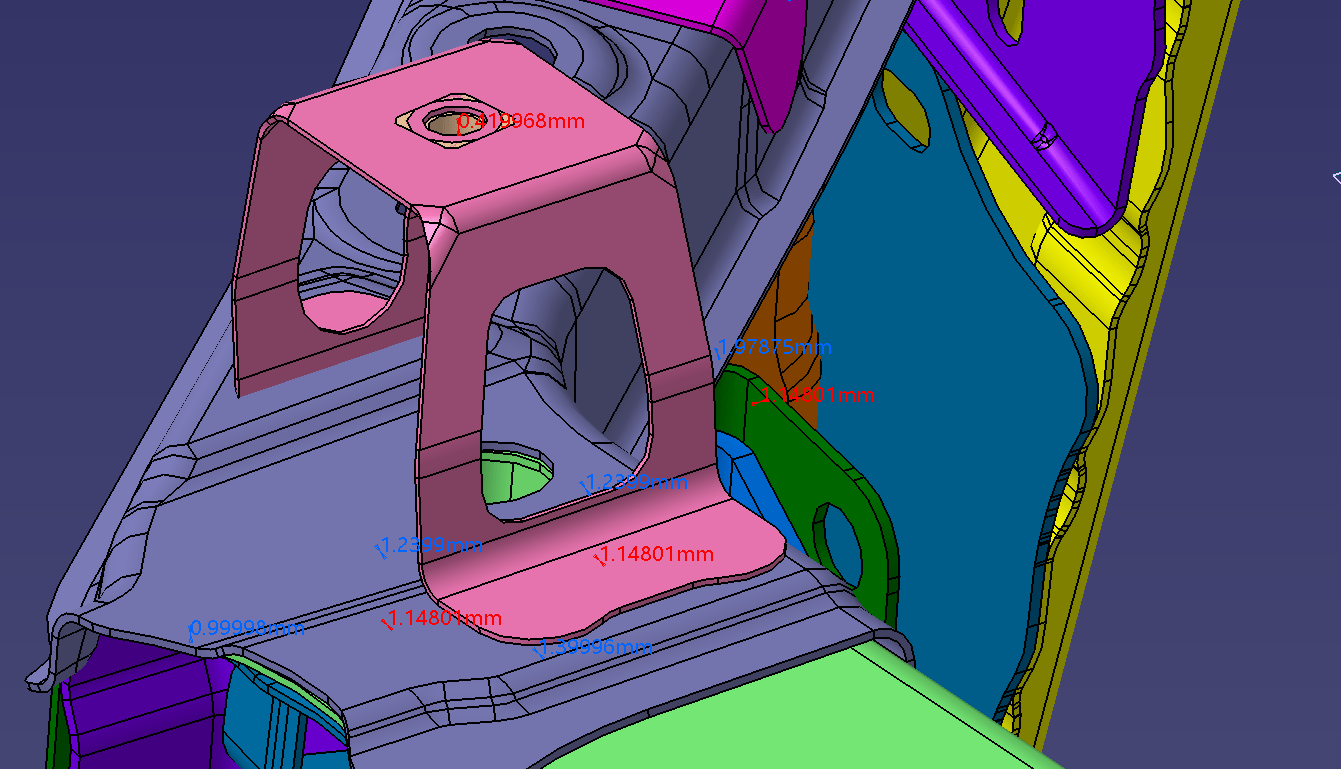

可视化风险标注

编码机制:采用“红 – 蓝 - 绿”三色直观标注检测结果——红色代表“必须整改”,蓝色代表“需评估优化”,绿色代表“符合标准”;

定位标记:在 CATIA 模型中直接标注干涉位置,附带间隙值、涉及零部件编号等关键信息,工程师可一键定位问题区域,减少排查时间。

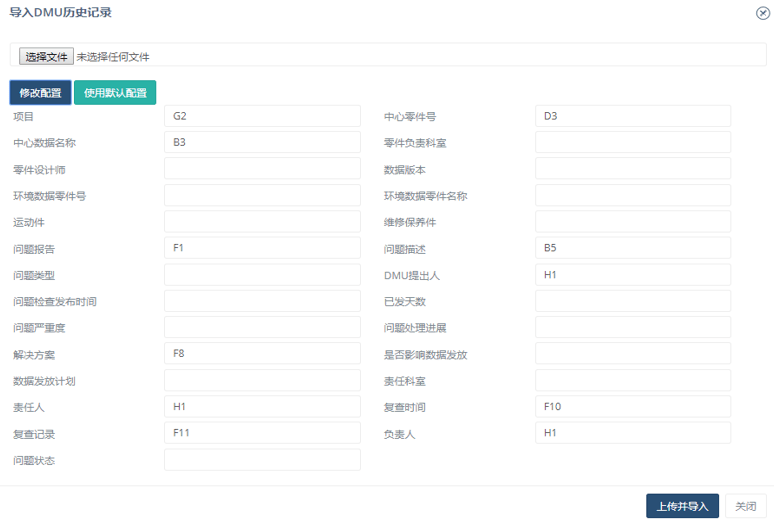

通过二次开发接口打通CATIA与企业信息系统的数据壁垒,构建“检测数据 - 设计数据 - 管理数据”的全链路流通体系,实现检测闭环管理:

无人值守批量检测

任务调度:可利用非工作时间执行全模型干涉检测,清晨生成完整结果并进行界面化呈现,避免占用白天设计工时;

化检测模式:针对超大模型(如整车装配模型)开发轻量化检测算法,在保证精度的前提下降低计算资源占用,支持并行检测。

智能化报告生成与分发

素自动整合:检测报告自动包含干涉位置三维坐标、间隙实测值、风险等级、关联零部件 ID、问题描述及基于历史案例的整改建议(如“参考车型A同款部件优化方案,建议增加缓冲结构等”);

式适配输出:支持 PDF、Excel、HTML 等多格式报告生成,同时生成 CATIA交互式报告(可直接在模型中跳转查看问题)。

与PDM系统深度联动

追溯机制:通过零部件编号自动关联PDM系统中的设计责任人,检测问题直达对应工程师,避免责任模糊;

流程自动发起:高风险问题(红色标注)自动触发 PDM 系统的评审流程,推送至设计主管及相关方,形成“检测 - 评审 - 整改”的闭环触发。

追溯跟踪:记录每次检测的版本信息,对比分析设计变更前后的干涉变化。

设计变更追溯分析

如果您的企业正面临复杂装配体干涉检测效率低下、标准不统一、数据管理困难等问题,希望通过 CATIA DMU 二次开发实现检测流程的智能化升级,欢迎与我们取得联系。

北京和远科技将为您提供:定制化解决方案,结合企业产品特点(如汽车、高铁、航空航天等领域),量身设计二次开发方案,明确功能模块、实施周期及预期效益,让每一分投入都转化为看得见的效能提升。